祝贺鑫兆丰7台(套)全自动核桃连续液压冷榨榨油机新疆安装就绪

近日,鑫兆丰7台(套)全自动核桃连续液压冷榨榨油机产线项目齐发,奔赴新疆,已安装就绪。目前我国核桃的栽培面积和株数均居世界首位,主产区在云南、山西、陕西、四川、甘肃、河北及河南等地。随着果树生产形式的发展和技术管理的加强,核桃产量和品质都有了明显地提高,核桃性状也有较大改进。

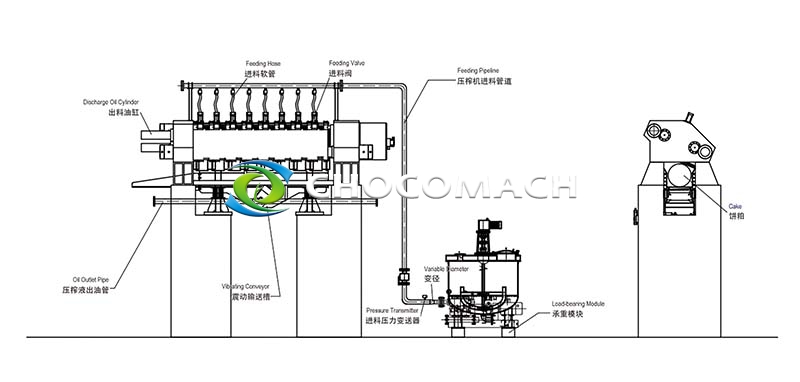

核桃榨油机YZW-12全自动核桃仁连续液压冷榨产线年前如期发货 ↑

核桃榨油机YZW-12全自动核桃仁连续液压冷榨产线安装就绪 ↑

【核桃仁成分】

核桃仁(walnut kernal)中的脂肪含量高达65%左右,且脂肪酸组成中的不饱和脂肪酸达90%以上,并有一定数量的亚麻酸。不饱和脂肪酸的摄入对降低人体血清胆固醇含量、防止动脉粥样硬化和血栓形成具有积极作用。核桃油为高级保健专用油脂,核桃仁中除含有优质脂肪外还含有15%左右的优质蛋白质和10%左右的糖类。核桃仁有待于深入开发进行资源利用。

【核桃的加工和利用】

近十几年来,食品科技工作者对核桃产业化加工不断深入研究和实践,目前核桃的主要加工产品有核桃油、液体饮料(核桃奶等)、核桃蛋白粉、核桃罐头(琥珀核桃仁等)。

【核桃压榨制油工艺特点】

核桃仁直接压榨,由于是在较低温度条件下制油,原料不经过高温蒸煮炒,也称冷榨,可保持核桃油中的天然有效物质不被破坏,产品的商业价值高,可压榨取油约64%左右。冷榨过程要求操作压力均衡,采用勤压、少压的原则进行。传统的间歇式液压压榨油生产效率较低,饼的利用受到限制。

【全自动核桃连续液压冷榨榨油机制油加工工艺流程】

核桃油是一种高级食用油,以核桃为原料制油是核桃深加工的主要方向之一。目前已采用的制油工艺有两类:一是采用传统的机械压榨工艺取油;另一类是采用预榨-浸出工艺。下面我们主要介绍第一种压榨制油法具体工艺:

核桃果剥壳→仁壳分离→榨油→脱饼→过滤→罐装→产品

【鑫兆丰全自动核桃连续液压冷榨榨油机工艺特点】

YZYW全自动卧式榨箱/YZW榨腔液压榨油机,可以实现固体颗粒和流体浆料两种工况压榨,具有自动上料,自动定量进料,自动压榨,自动出饼,自动出饼至输送机,自动整理恢复的功能。

【鑫兆丰全自动核桃连续液压冷榨榨油机应用范围】

(1)核桃、杏仁、火麻仁、南瓜籽、花生仁等需要通过通过中高物料压强(45Mpa-90MPa)不破坏原料蛋白成分的油料作物固体颗粒和流体浆料两种工艺连续液压冷榨,原料无需使用滤布做饼或包袋自动计量进料,全阶段压榨温度不超过60℃,低温压榨饼自动出料。全过程榨油需要自动化阶段式连续生产,大处理量、低饼粕残油的粉油联产项目。

(2)可可液、芝麻酱等需要加热升温调质连续液压热榨,料无需使用滤布做饼或包袋自动计量进料,压榨温度可控,全过程榨油需要自动化阶段式连续生产,大处理量、低饼粕残油的粉油联产项目。

(3)茶籽等需要完全脱壳后固体颗粒和流体浆料两种工艺连续低温液压压榨(75℃以内),无需使用滤布/滤袋包覆做饼,全自动操作,可以实现大处理量、低饼粕残油,连续生产的粉油联产项目。

【全自动核桃连续液压冷榨榨油机进料形式】

固体颗粒进料和流体浆料进料。

(1)固体颗粒进料机型每个榨腔配有独立进料仓,进料仓上部配有定量进料装置,设计有电动进料阀,确保进料过程中无搭桥。

(2)流体浆料机型进料采用凸轮转子泵或高压柱塞泵进料,进料管配有压力变送器,可以通过压力控制进料量。

【全自动核桃连续液压冷榨榨油机技术优势】

(1)机械部分采用卧式榨箱/榨腔结构,装料系统和压榨系统采用单独独立榨箱/榨腔,出油方式改进为“端面出油”,出油路径更短,出油效率更高。

(2)过滤系统采用独特的过滤结构,无需使用滤布或滤袋做饼,压榨过程中不漏渣、不爆浆,饼粕上无滤布纤维残留,蛋白制取更加纯净。

(3)液压系统采用国际领先的液压泵阀以及超高压比例阀液压系统,系统压力达到40-55MPa,工作压力可到达623-2376T,物料压强可以达到450-900kg/m^2,可针对不同物料设计特有的压榨工艺曲线,压力可控,实现大流量低压快速压榨与小流量高压压榨智能切换,出油更加彻底,饼粕残油更低。

(4)榨机榨腔设计有热水夹套和蒸汽夹套,可用于工艺加热。

低温冷榨时采用热水加热,榨机榨箱/榨腔温度50℃(±5℃)。

高温热榨时采用蒸汽加热,榨机榨箱/榨腔温度85℃(±5℃)。

(5)全自动卧式榨箱/榨腔液压榨油机进料完毕压榨出油过程中采用全封闭操作,物料在封闭的榨腔中压榨,整个压榨过程人员无需接触物料和油料,保证榨制过程油品和饼粕的清洁。

(6)电控系统采用PLC控制,触屏式操作系统,压榨过程中各项参数可调节,压榨程序适时调整,从物料定量进料、压榨、出油、出饼等环节全部智能化、数字化、全自动操作,可实现现场数据的集中采集,并可对采集的数据进行分析,可对设备运行状态及生产状态做监控,并将监控信息可远程传给公司管理人员。